Đúc nhôm khuôn cát sở hữu khá nhiều ưu điểm tuyệt vời như dễ chế tạo, giá rẻ , vốn đầu tư ít lại rất vạn năng, có thể đúc vật nhỏ từ 10gr cho tới vật lớn có khối lượng hàng trăm tấn. Đồng thời, bất kỳ hợp kim nào như gang cầu, thép, hợp kim nhôm… cũng đều đúc được. Chính vì thế, phương pháp này được áp dụng rất phổ biến và nhiều người ưa chuộng trong cuộc sống ngày nay.

1. Tìm hiểu về công nghệ đúc trong khuôn cát

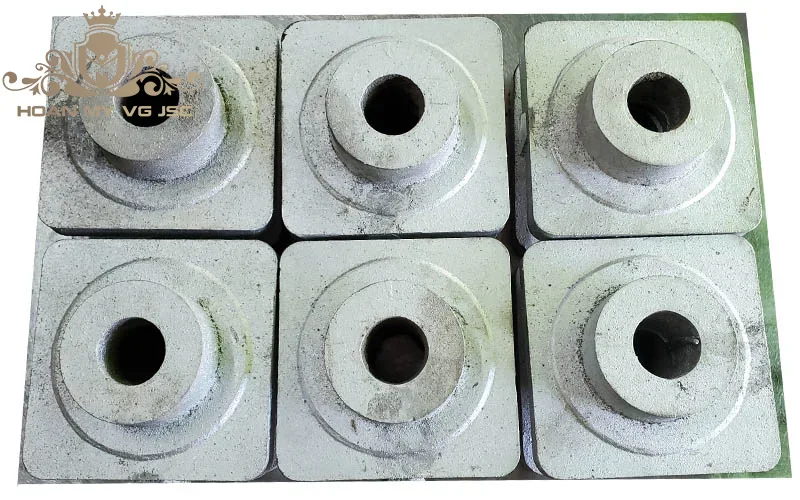

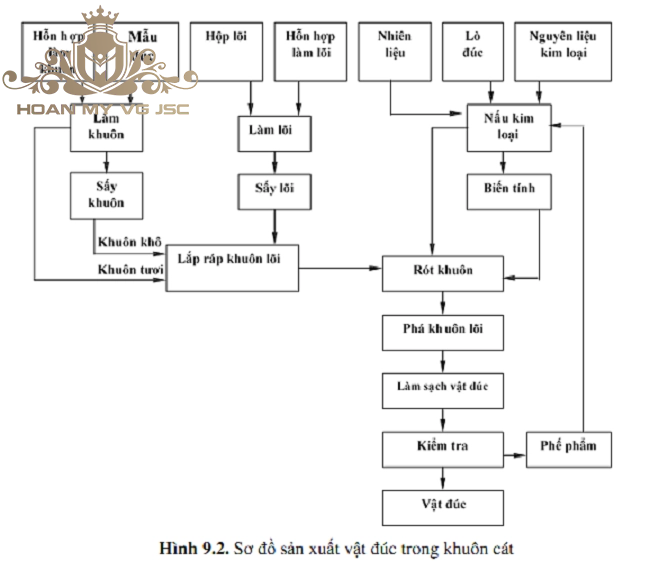

Công nghệ đúc trong khuôn cát là phương pháp đúc sử dụng khuôn làm bằng cát để đúc. Trong đó, khuôn cát chỉ dùng một lần, tức là chỉ rót kim loại lỏng vào khuôn một lần, sau đó để nguội rồi lấy vật đúc ra khỏi khuôn bằng cách phá khuôn.

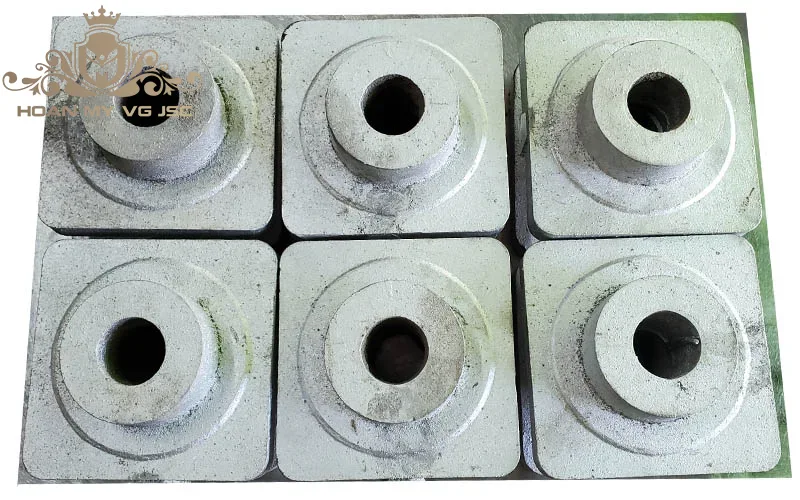

Vật đúc tạo hình trong khuôn cát có độ bóng bề mặt kém, lương dư gia công lớn và độ chính xác thấp. Tuy nhiên, ưu điểm của phương pháp đúc nhôm khuôn cát là có thể đúc được nhiều hình dạng phức tạp, với kích thước lớn.

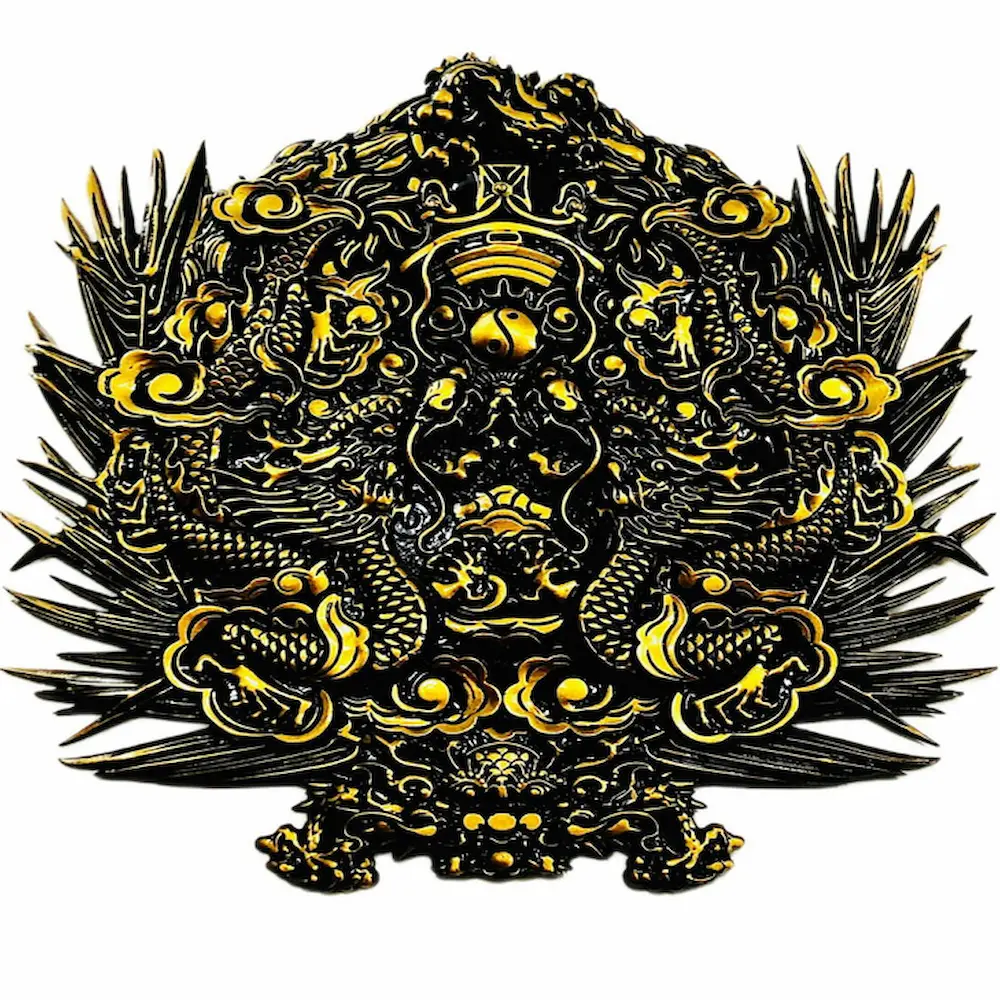

Với những chiếc cổng nhôm đúc không yêu cầu cao về tính thẩm mỹ thì công nghệ đúc trong khuôn cát vẫn đang được sử dụng phổ biến.

Công nghệ đúc trong khuôn cát

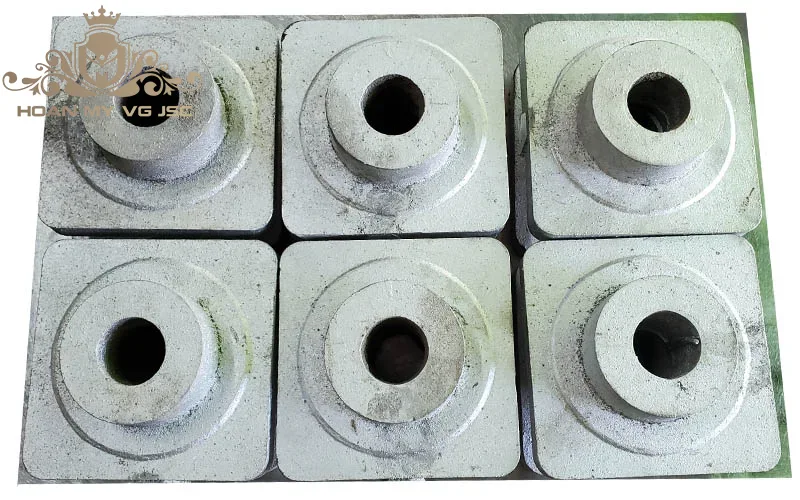

2. Chế tạo mẫu và hộp lõi trong công nghệ đúc nhôm khuôn cát tươi

Để có khuôn cát đúc nhôm chuẩn chỉnh thì đầu tiên, các bạn cần chế tạo mẫu và hộp lõi trước. Cụ thể:

2.1. Cấu tạo bộ mẫu

Bộ mẫu bao gồm:

- Mẫu để tạo lòng khuôn

- Mẫu của hệ thống đậu rót, đậu hơi

- Tấm mẫu để làm khuôn

2.2. Vật liệu làm mẫu và bộ lõi

Có thể được làm từ:

- Gỗ (là chủ yếu)

- Kim loại: hợp kim nhôm đúc, ngoài ra còn có gang, đồng, thép, hợp kim silumin…

- Nhựa

- Xi măng

- Thạch cao

2.3. Yêu cầu của bộ mẫu

Một số yêu cầu của bộ mẫu theo công nghệ đúc nhôm khuôn cát cần đáp ứng được, đó là:

- Có độ bóng, độ chính xác cao

- Bền, không thấm nước, không co giãn

- Dễ gia công

- Làm mẫu được nhiều lần, sử dụng đi sử dụng lại.

Chế tạo mẫu và hộp lõi

Xem thêm: #1 Cách Làm Khuôn Đúc Nhôm Như Thế Nào Là Chuẩn Nhất

3. Chế tạo vật liệu làm khuôn và lõi

Đối với công việc chế tạo vật liệu để làm khuôn và lõi sẽ có từng phần cụ thể như dưới đây:

3.1. Yêu cầu kỹ thuật của vật liệu làm khuôn

Vật liệu làm khuôn bắt buộc phải đáp ứng được những yêu cầu như:

- Độ bền: có khả năng chịu được tác dụng của ngoại lực mà khuôn và lõi không bị phá hủy. Từ đó, hạt cát phải nhỏ, hàm lượng đất sét cộng chất kết dính cao và độ đầm chặt phải phù hợp.

- Tính dẻo: tức là khả năng tạo thành lòng khuôn khi lấy mẫu ra khỏi khuôn. Tính dẻo sẽ tăng khi hàm lượng nước tăng (đến 8%), đồng thời thành phần đất sét và chất kết dính cũng tăng.

- Tính lún (co bóp): khả năng giảm thể tích của hỗn hợp khi có ngoại lực tác dụng không bị cong vênh.

- Tính thông khí: khả năng thoát khí ra ngoài thông qua hỗn hợp, tránh gây hiện tượng rỗ khí trong vật đúc.

- Tính bền nhiệt: nghĩa là khả năng làm việc ở nhiệt độ cao mà không lo bị nóng chảy, biến dạng. Nhờ vậy, đảm bảo được hình dáng và kích thước của vật đúc.

- Độ ẩm: lượng nước trong hỗn hợp không được quá cao ( <8%) để có độ bền và độ dẻo cần thiết.

- Tính bền bỉ: là khả năng sử dụng được hỗn hợp nhiều lần mà tính chất hỗn hợp vẫn không thay đổi và vẫn đảm bảo được yêu cầu kỹ thuật.

Chế tạo vật liệu làm khuôn

3.2. Vật liệu làm khuôn và lõi

Thông thường, vật liệu để làm khuôn và lõi của công nghệ đúc nhôm khuôn cát thường bằng:

- Cát: có thành phần chủ yếu là SiO2 (thạch anh), cát được sử dụng là cát sông hoặc cát núi. Cát sông thì hạt tròn đều, còn cát núi có các hạt sắc cạnh. Kích thước vật đúc càng lớn thì độ hạt càng lớn. Kích thước hạt cát sẽ được xác định qua dụng cụ rây có các lỗ rây.

- Đất sét: thành phần chủ yếu là Al2O3, H2O, SiO2, cao lanh, bentonite. Có đặc tính là dẻo, dính khi có lượng nước thích hợp. Khi nung nóng, độ bền tăng nhưng giòn dễ vỡ, không bị cháy khi rót kim loại ở nhiệt độ cao vào.

- Chất kết dính: Tức là dùng các loại dầu thực vật khoáng vật, nước đường, rỉ mật nước bã giấy (kiềm sunfat), nước thủy tinh. Những chất đó cho vào hỗn hợp, nhằm mục đích làm tăng độ dẻo của hỗn hợp. Tuy nhiên, cần lưu ý:

- Khi trộn vào hỗn hợp phải phân bố đều.

- Không làm dính hỗn hợp vào khuôn mẫu của đúc nhôm khuôn cát cũng như hộp lõi, vì dính sẽ làm khuôn bị hư hỏng.

- Khô nhanh khi sấy nóng và không sinh nhiều khí khi rót kim loại.

- Các chất phụ gia: được bổ sung vào hỗn hợp để tăng tính lún, thông khí, đồng thời làm nhẵn bề mặt. Một số chất phụ gia thường dùng:

- Để tăng tính lún, thông khí, thường dùng thêm rơm vụn, mùn cưa, bột than.

- Để tăng tính nhẵn bóng bề mặt, dùng sơn khuôn là bột than, bột thạch anh, bột graphit hoặc dung dịch của chúng với đất sét. Sau khi lấy vật mẫu và hộp lõi ra khỏi khuôn, bạn nên tiến hành sơn một lớp sơn mỏng lên bề mặt khuôn, rồi sấy khô để vật được đúc có độ nhẵn mịn, độ bóng cao.

Cát được sử dụng làm khuôn và lõi

3.3. Hỗn hợp làm khuôn

Đối với hỗn hợp làm khuôn cát đúc nhôm, sẽ có hai loại cát đệm và cát áo. Cụ thể:

- Cát đệm: lớp cát đệm có kích thước lớn hơn cát áo, được sử dụng để điền đầy vào phần khuôn còn lại và lớp cát này không tiếp xúc với vật mẫu.

- Cát áo: lớp cát áo có kích thước nhỏ mịn, được lấy qua rây có kích thước lỗ rây nhỏ, được rắc một lớp mỏng đều lên vật mẫu. Mục đích để sau khi lấy vật mẫu ra khỏi khuôn, có độ nhẵn bóng bề mặt khuôn cao. Từ đó làm vật đúc cũng sẽ có bề mặt nhẵn bóng tốt.

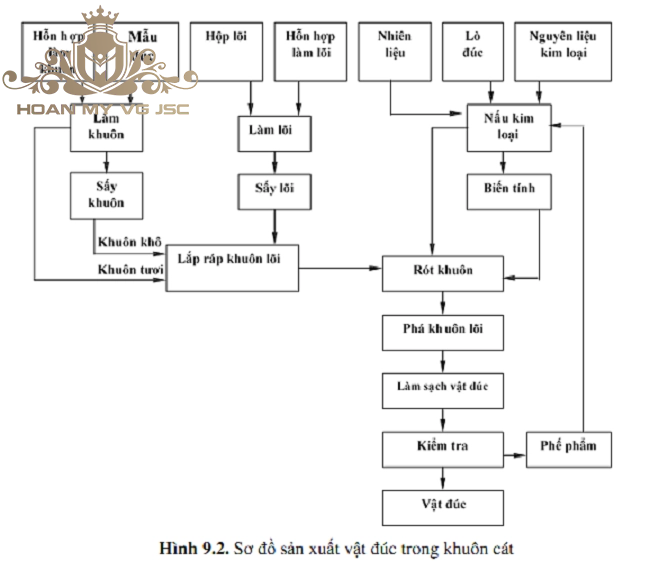

4. Quy trình các bước đúc trong khuôn cát tươi

Sau khi đã chuẩn bị đầy đủ vật mẫu và hộp lõi, khuôn đậu rót đậu hơi và vật liệu làm khuôn, kim loại, các bạn có thể tiến hành cách làm khuôn cát đúc nhôm như sau:

Bước 1: Đặt một nửa hòm khuôn lên một mặt phẳng, sau đó đặt vật mẫu vào.

Bước 2: Rắc lớp cát áo mỏng lên đều bề mặt vật mẫu.

Bước 3: Tiếp tục rắc thêm cát đệm cho đến khi điền đầy hòm khuôn của đúc nhôm khuôn cát thì tiến hành dùng chày đầm thật chặt. Tiếp tục cho thêm cát đệm vào và đầm chặt. Cuối cùng, dùng thước thẳng, gạt bỏ phần thừa trên mặt khuôn để được mặt phẳng của khuôn.

Bước 4: Lật nửa hòm khuôn lại.

Bước 5: Đặt nửa hòm khuôn trên lên nửa hòm khuôn dưới, dùng chốt định vị tại 2 nửa hòm khuôn lại.

Bước 6: Đặt khuôn đậu rót đậu hơi vào để định vị. Định vị hệ thống cấp kim loại (hệ thống rót, đậu ngót) và thoát khí (đậu hơi).

Bước 7: Tiếp tục rắc một lớp cát mỏng, đều lên trên bề mặt còn lại của vật mẫu.

Bước 8: Rắc thêm lớp cát đệm cho đến khi điền đầy hòm khuôn, tiến hành dùng chày đầm thật chặt. Tạo rãnh xung quanh lỗ rót lỗ thông hơi để rút ống rót và ống thông hơi dễ dàng, chú ý phải xăm các lỗ nhỏ trên mặt hòm khuôn để tạo điều kiện thông hơi được dễ dàng.

Bước 9: Tháo chốt định vị để tháo nửa hòm khuôn ra và tiến hành tạo rãnh để dẫn kim loại lỏng từ lỗ rót vào khuôn.

Bước 10: Rút vật mẫu ra khỏi hòm khuôn.

Bước 11: Ráp 2 nửa hòm khuôn lại và sử dụng chốt định vị để định vị 2 hòm nửa hòm khuôn lại.

Bước 12: Rót kim loại lỏng sau khi nung nóng chảy vào khuôn tại lỗ rót. Chú ý rót từ từ để kim loại không chảy ra ngoài và không tạo rỗ khí.

Bước 13: Đợi kim loại nguội. Tháo chốt định vị và lấy vật ra tiếp tục để nguội.

Bước 14: Mang sản phẩm của công nghệ đúc nhôm khuôn cát sau khi được đúc đi gia công đậu ngót đậu rót, lượng dư gia công để có thành quả mong muốn đạt yêu cầu kỹ thuật.

Các bước đúc trong khuôn cát tươi

Xem thêm: #1 Đúc Áp Lực Nhôm Là Gì? Ưu Điểm Vượt Bậc Của Công Nghệ Này

Trên đây là tất tần tật những thông tin giải đáp và giới thiệu chi tiết về đúc nhôm khuôn cát cũng như quy trình các bước trong công nghệ đúc khuôn cát tươi. Mong rằng, từ những thông tin https://hoanmyvg.com/ chia sẻ các bạn sẽ có thêm nhiều kiến thức mới mẻ, hữu ích và lựa chọn được phương pháp đúc nhôm phù hợp với công việc sản xuất.

Thông tin liên hệ:

Hoan My VG JSC